Полный цикл производства: от идеи до сложной спецтехники

Знаете, с чего рождается новая единица спецтехники? Не с чертежа и не со сварки. Всё стартует с проблемы, которую нужно срочно решать. Представим, что где-то в Якутии мёрзнет бригада коммунальщиков, потому что их старенький снегоуборщик снова решил, что у него отпуск. Или фермер в Ростовской области ищет машину, которая и грядки взрыхлит, и картошку соберёт, и кофе заварит — ну, почти.

Вот в этот момент заказчик обращается на beldem.ru и говорит: «Ребята, мне нужно что-то, чего ещё нет». И понеслась. Инженеры начинают штурм: чертят, спорят, думают, бросают и снова возвращаются к идее. Иногда проще собрать всё с нуля, а иногда — вдохнуть вторую жизнь в технику с бородой. Кстати, это даже круче: берёшь старенький трактор, а на выходе получаешь зверя, который может поспорить с западными аналогами.

Проектирование: здесь рождаются идеи покруче Голливуда

Следующий этап — это инженерное волшебство. В дело вступают проектировщики и конструкторы. Они берут пожелания заказчика, логику, опыт, здравый смысл и чуть-чуть магии — и создают 3D-модель будущей машины. Не просто картинку, а цифровой двойник, в котором учтено всё: от толщины металла до развесовки.

Здесь важно не просто "нарисовать красиво". Надо сразу просчитать нагрузку, поведение машины в реальных условиях, износ, вибрации, даже как поведёт себя резина на морозе. Ошибиться нельзя — ведь переделка обойдётся дорого. Поэтому используются современные САПР-системы (например, SolidWorks или Компас-3D), чтобы всё просчитать до болтика.

Материалы и комплектующие: с миру по нитке — и получается спецтехника

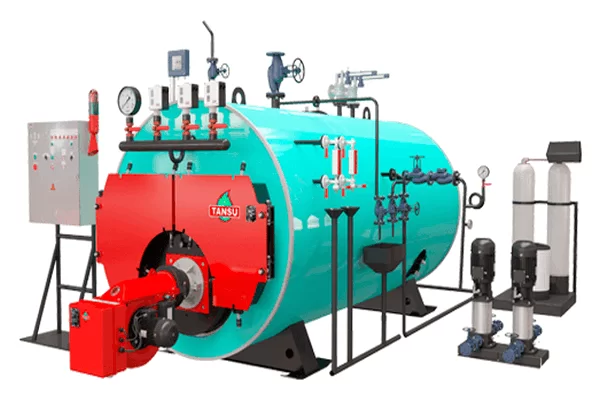

Когда проект готов и утверждён, начинается охота за деталями. Это не поход в строительный магазин за ведром самореза — это серьёзная логистика. Потому что спецтехника — штука сложная и состоит из десятков, а то и сотен компонентов.

Причём важно не просто найти, а найти надёжное. Некоторые запчасти приходится изготавливать на заказ, особенно если проект нестандартный. Вот тут и начинается магия производства: литейка, механообработка, термообработка, гнутые швеллеры, вся эта промышленная романтика.

И чтобы всё это ехало, копало, чистило и работало годами, материалы подбираются с умом. Где-то нужна закалённая сталь, а где-то наоборот — гибкий алюминиевый сплав, чтобы техника не трескалась при первой яме.

Сборка: из груды металла рождается техника мечты

Сборочный участок — это как родильное отделение. Сюда свозят всё, что накопали в прошлом пункте, и из этого собирается рабочая лошадка. Здесь нет места импровизации — всё по чертежам, по шагам, как в инструкции к IKEA, только сложнее и тяжелее.

Сварка, установка гидравлики, подключение электроники, монтаж кабины, проверка узлов — каждый шаг под контролем. Рабочие знают, что малейшая ошибка может обойтись в тысячи рублей и тонну негатива от клиента. Поэтому здесь порядок, точность и иногда — лёгкая ругань, когда что-то не лезет, как надо.

Испытания: техника проходит проверку на прочность

Перед тем как отправиться на службу, каждая машина проходит проверку. Не в смысле «завели — поехала», а полноценное тестирование. Выезжает на специальный полигон, где её крутят, мурыжат, гоняют по кочкам, проверяют устойчивость, мощность, расход топлива, работу всех систем.

Цель — выявить недоработки, если они вдруг остались. Иногда приходится что-то доработать на месте, а в крайних случаях — возвращать на доработку в цех. Это нормально. Лучше потерять пару дней на производстве, чем потом объясняться с заказчиком, почему ковш отвалился на первой неделе.

Настройка и кастомизация под клиента

Когда машина прошла все тесты, приходит время тонкой настройки. Ведь у каждого заказчика — свои тараканы. Кому-то нужны дополнительные фары, другому — розетка в кабине и кофеварка. Ну ладно, не кофеварка, но подогрев сидений — вполне реальный запрос.

Вот тут технику доводят до ума: ставят нужные фишки, наносят фирменную расцветку, настраивают электронику под нужды клиента. Важно, чтобы человек, получив машину, не ломал голову, как её запустить. В идеале — сел и поехал.

Отгрузка и сопровождение: дорога только начинается

Когда всё готово, техника пакуется, грузится и отправляется к новому владельцу. Но на этом история не заканчивается. Производитель остаётся на связи: если что-то пошло не так, поддержка под рукой. Иногда выезжает специалист на место — помочь с запуском или обучением персонала.

А иногда клиент через год возвращается и говорит: «Ребята, было круто. Давайте ещё одну, но с прицепом и музыкальным сигналом». И процесс начинается заново.

6 этапов, которые проходят все машины:

Поступление технического задания от клиента

Проработка и создание проекта

Закупка и производство деталей

Сборка машины на производстве

Испытания на надёжность

Отгрузка и техническое сопровождение

Каждый шаг требует опыта, знаний и любви к делу. Без этого — не получится ни один вменяемый экземпляр. Тут как в кулинарии: ингредиенты можно купить, но без души вкусно не выйдет.

Что делает хорошего производителя спецтехники — лучшим?

На рынке много кто пытается играть в производство, но только немногие действительно «варятся» в этом деле. Хороший завод отличается не только качеством сборки, но и подходом. Он не просто штампует, а решает задачи. Настоящие профи умеют слушать, предлагать решения, адаптировать под нужды, а главное — отвечать за результат.

В России, несмотря на все сложности, есть такие компании. И пока за рубежом ломают логистику, у нас налаживают своё. Да, бывает тяжело, но именно в этом и есть драйв.